| Hoofdstuk 2 | ||

| 1.2 | Definities, meeteenheden en afkortingen | |

| 1.2.1 | Definities | |

| 1.2.2 | Meeteenheden |

| Hoofdstuk 5 | ||

| 1.5 | Afwijkingen | |

| 1.5.1 | Tijdelijke afwijkingen | |

| 1.5.2 | Gereserveerd |

HOOFDSTUK 6.13

VOORSCHRIFTEN VOOR HET ONTWERP, DE CONSTRUCTIE, UITRUSTING, TYPEGOEDKEURING, BEPROEVING EN KENMERKING VAN VASTE TANKS (TANKWAGENS) EN AFNEEMBARE TANKS VAN VEZELGEWAPENDE KUNSTSTOF (FRP)

Opmerking:

Voor transporttanks en UN-gascontainers met verscheidene elementen (MEGC’s), zie hoofdstuk 6.7;

voor vaste tanks (tankwagens), afneembare tanks en tankcontainers en wissellaadtanks met reservoirs van metaal, en batterijwagens en gascontainers met verscheidene elementen (MEGC’s) met uitzondering van UN-MEGC’s, zie hoofdstuk 6.8;

voor druk/vacuümtanks (voor afval stoffen) zie hoofdstuk 6.10.

6.13.1.1

25

Algemeen

6.13.1.2

Voor het ontwerp en de beproeving van tanks van vezelgewapende kunststof gelden ook de voorschriften van 6.8.2.1.1, 6.8.2.1.7, 6.8.2.1.13, 6.8.2.1.14 a) en b), 6.8.2.1.25, 6.8.2.1.27, 6.8.2.1.28 en 6.8.2.2.3.

6.13.1.3

Verwarmingselementen mogen voor tanks van vezelgewapende kunststof niet gebruikt worden.

6.13.1.4

Met het oog op de stabiliteit van tankwagens gelden de voorschriften van 9.7.5.1.

6.13.2

Constructie

6.13.2.1

Reservoirs van vezelgewapende kunststof moeten worden ontworpen en geconstrueerd overeenkomstig de voorschriften 6.9.2.2.3.2 tot en met 6.9.2.2.3.7 en 6.9.2.3.6

6.13.2.2.1

De buitenlaag van hars of verf is het deel van het reservoir dat rechtstreeks aan de atmosfeer is blootgesteld. Deze laag moet bestand zijn tegen invloeden van buitenaf, in het bijzonder het incidentele contact met de te vervoeren stof. De hars moet vulstoffen of toevoegingen bevatten om bescherming te bieden tegen achteruitgang van de dragende laag van het reservoir door ultraviolette straling.

6.13.2.2.2

Bekledingen van vezelgewapende kunststof moeten bestaan uit:

- een oppervlaktelaag ("gel-coat"): een voldoende harsrijke oppervlaktelaag, versterkt met een vlies dat ten opzichte van de hars en de inhoud inert is. Het vezelmassagehalte van deze laag mag niet meer bedragen dan 30% en de dikte van de laag moet tussen 0,25 en 0,60 mm bedragen;

- versterkingsla(a)g(en): één of meer lagen met een minimale dikte van 2 mm, die een glasmat of gehakte vezels van minimaal 900 g/m² bevatten, met een glasgehalte van ten minste 30 massa -%, tenzij voor een lager glasgehalte een gelijkwaardige veiligheid is aangetoond.

6.13.2.2.3

Thermoplastische bekledingen bestaan uit thermoplastisch plaatmateriaal dat, zoals vermeld in 6.9.2.3.4, in de vereiste vorm aan elkaar wordt gelast en waaraan de dragende lagen zijn vastgehecht. Een duurzame verbinding tussen de bekledingen en de dragende laag moet worden bewerkstelligd met behulp van een geschikt hechtmiddel.

Opmerking: Voor het vervoer van brandbare vloeistoffen kan het nodig zijn aan de binnenlaag overeenkomstig 6.9.2.14 aanvullende voorzieningen te treffen, teneinde de opbouw van elektrostatische ladingen te voorkomen.

6.13.2.2.5

De buitenlaag is het deel van het reservoir dat rechtstreeks aan de atmosfeer is blootgesteld. Het moet bestaan uit een harsrijke laag met een dikte van ten minste 0,2 mm. Voor een dikte van meer dan 0,5 mm, moet gebruik worden gemaakt van een mat. Deze laag moet een glasgehalte van minder dan 30

massa-% hebben en moet bestand zijn tegen invloeden van buitenaf, in het bijzonder het incidentele contact met de te vervoeren stof. De hars moet vulstoffen of toevoegingen bevatten om bescherming te bieden tegen achteruitgang van de dragende laag van het reservoir door ultraviolette straling.

6.13.2.3

Grondstoffen

6.13.2.3.1

Van alle materialen die voor de fabricage van tanks van vezelgewapende kunststof gebruikt worden, moeten de herkomst en de specificaties bekend zijn.

6.13.2.3.2

Harsen

Hiervoor geldt voorschrift 6.9.2.2.3.10.

6.13.2.3.3

Versterkingsvezels

Hiervoor geldt voorschrift 6.9.2.2.3.11

6.13.2.3.4

Materiaal voor thermoplastische bekleding

Thermoplastische bekledingen, zoals polyvinylchloride zonder weekmaker (PVC-U), polypropeen (PP), polyvinylideenfluoride (PVDF), polytetrafluoretheen (PTFE), enz., mogen worden gebruikt als materiaal voor de bekleding.

6.13.2.3.5

Additieven

Hiervoor geldt voorschrift 6.9.2.2.3.12.

6.13.2.4

Reservoirs, hun bevestigingen en bedrijfs- en constructieve uitrusting moeten zodanig zijn ontworpen dat zij gedurende de ontwerplevensduur zonder verlies van inhoud (afgezien van hoeveelheden gas die via eventuele drukontlastingsinrichtingen ontsnappen) bestand zijn tegen:

6.13.2.5

FC ≤ 1/K

waarin: K= S x K0 x K1 x K2 x K3

waarin K een waarde moet hebben van minimaal 4, en

S = de veiligheidscoëfficiënt. Voor het ontwerp in het algemeen geldt dat als de tanks in kolom (12) van tabel A van hoofdstuk 3.2 worden aangeduid met een tankcode die in zijn tweede deel de letter "G" heeft (zie 4.3.4.1.1), de waarde voor S gelijk moet zijn aan of groter moet zijn dan 1,5. Voor tanks die

bestemd zijn voor het vervoer van stoffen die een verhoogd veiligheidsniveau vereisen, d.w.z. als de tanks in kolom (12) van tabel A van hoofdstuk 3.2 worden aangeduid met een tankcode die in zijn tweede deel het cijfer "4" heeft (zie 4.3.4.1.1), moet de waarde van S worden vermenigvuldigd met een factor twee, tenzij het reservoir is voorzien van bescherming tegen beschadiging die bestaat uit een volledig metalen raamwerk met inbegrip van constructieve elementen in de lengte- en dwarsrichting;

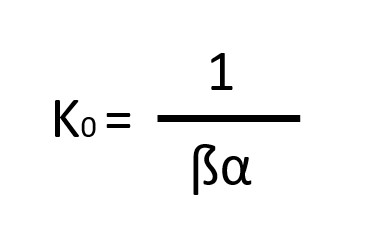

Ko = een factor, gerelateerd aan de achteruitgang van de materiaaleigenschappen vanwege kruip en veroudering onder de chemische inwerking van de te vervoeren stoffen. Deze factor moet worden vastgesteld met de formule:

waarin "a" de kruipfactor en "b" de verouderingsfactor is, die worden bepaald volgens respectievelijk voorschrift 6.13.4.2.2 e) en f). Ook mag in plaats daarvan een conservatieve waarde van K0 = 2 worden gebruikt. De waarde voor de factoren "a"en "b" moet in berekeningen tussen 0 en 1 liggen;

K1 = een factor, gerelateerd aan de bedrijfstemperatuur en de thermische eigenschappen van de hars, vastgesteld met de volgende vergelijking, met een minimum waarde van 1:

K1 = 1,25 - 0,0125 (HDT - 70)

waarin HDT de warmtevormbestendigheidstemperatuur van de hars is, in ºC;

K2 = een factor die gerelateerd is aan de vermoeiing van het materiaal; tenzij anders met de bevoegde autoriteit is overeengekomen, moet een waarde van K2 = 1,75 worden gebruikt. Voor de dynamische belastingen als omschreven in 6.8.2.1.2, moet in het ontwerp een waarde van K2 = 1,1 worden gebruikt;

K3 = een factor die gerelateerd is aan het uitharden van hars en heeft de volgende waarden:

1,0 wanneer het uitharden wordt uitgevoerd volgens een goedgekeurde en gedocumenteerde methode, en volgens het kwaliteitssysteem beschreven in 6.9.2.2.2 waarmee de mate van uitharding van elke vezelgewapende kunststof tank kan worden geverifieerd met een directe bepalingsmethode volgens 6.13.4.2.2 h) i) zoals de differentiële scanning calorimetrie (DSC) in ISO 11357-2:2016;

1,1 wanneer thermoplastische hars wordt gevormd of thermohardende hars wordt uitgehard, moet dat worden uitgevoerd volgens een goedgekeurde en gedocumenteerde methode, en volgens het kwaliteitssysteem beschreven in 6.13.1.2 waarmee, al naar gelang van toepassing de kenmerken van gevormde thermoplastische hars of de mate van uitharding van thermohardende hars van elke vezelgewapende kunststof tank geverifieerd kan worden met behulp van een indirecte bepalingsmethode volgens 6.13.4.2.2 (h) (ii) zoals de Barcolproef in ASTM D2583:2013-03 of EN59:2016, HTD in ISO 75-1:2020, thermomechanische anlalyse (TMA) in ISO 11359-1:2014, of dynamische thermo-mechanische analyse (DMA) in ISO 6721-11:2019;

1,5 in andere gevallen.

Een controle van het ontwerp moet worden uitgevoerd met behulp van numerieke analyse en een geschikt samengesteld bezwijkcriterium om te verifiëren dat de spanningen in de lagen van de wand onder de toelaatbare waarden liggen. Geschikte samengestelde bezwijkcriteria zijn onder meer, maar niet beperkt tot Tsai-Wu, Tsai-Hill, Hashin, Yamada-Sun, Strain Invariant Failure Theory, Maximum Strain, of Maximum Stress. Andere relaties voor de sterktecriteria zijn toegestaan met instemming van de bevoegde autoriteit. De methode en de resultaten van deze controle van het ontwerp moeten aan de bevoegde autoriteit worden voorgelegd.

De toelaatbare waarden moeten worden bepaald met behulp van experimenten om de parameters af te leiden die vereist zijn volgens de gekozen bezwijkcriteria in combinatie met de veiligheidsfactor K, de gemeten sterktewaarden overeenkomstig 6.13.4.2.2 c) en de voorgeschreven criteria voor maximale rekspanning in 6.13.2.6. De analyse van verbindingen moet worden uitgevoerd overeenkomstig de toelaatbare waarden vastgesteld in 6.13.2.10 en de sterktewaarden gemeten volgens 6.13.4.2.2 g). Opbuiging moet worden beschouwd in overeenstemming met 6.9.2.3.6. Het ontwerp van openingen en metalen insluitingen moet worden beschouwd in overeenstemming met 6.13.2.11.

Waarin R m = de waarde van de treksterkte die wordt verkregen door de gemiddelde waarde van de beproevingsresultaten te verminderen met tweemaal de standaard afwijking van de beproevingsresultaten. De proeven moeten, overeenkomstig de voorschriften van norm EN ISO 527-4:1997 en EN ISO 527-5:2009 worden uitgevoerd met ten minste zes monsters die representatief zijn voor het ontwerptype en de constructiemethode.

6.13.2.6

Bij elk van de omschreven spanningen in 6.8.2.1.2 en 6.13.2.5 moet de resulterende rek in ongeacht elke richting niet groter zijn dan de in de onderstaande tabel aangegeven waarde of een tiende van de rek bij breuk van de hars bepaald volgens EN ISO 527-2:2012, al naar gelang welke waarde lager is. Voorbeelden van bekende grenswaarden staan in de onderstaande tabel

| Harstype | Maximale rek bij belasting % |

| Onverzadigde polyester of phenol | 0,2 |

| Venylester | 0,25 |

| Epoxy | 3 |

| Thermoplastisch | Zie 6.13.2.8 |

6.13.2.7

Bij de gespecificeerde beproevingsdruk, die niet lager mag zijn dan de desbetreffende berekeningsdruk zoals voorgeschreven in 6.8.2.1.14 a) en b), mag de maximum rek in het reservoir niet hoger zijn dan de rek bij breuk van de hars.

6.13.2.8

Bij de gespecificeerde beproevingsdruk, die niet lager mag zijn dan de desbetreffende berekeningsdruk zoals voorgeschreven in 6.8.2.1.14 a) en b), mag de maximum rek in het reservoir niet hoger zijn dan de rek bij breuk van de hars.

6.13.2.9

De lijmverbindingen en/of overlaminaten die toegepast worden in de verbindingen, met inbegrip van die van de eindbodems, de slingerschotten en de scheidingswanden met het reservoir, moeten bestand zijn tegen de bovengenoemde statische en dynamische belastingen. Teneinde spanningsconcentraties in

overlaminaten te voorkomen, mag de toegepaste hellingshoek niet steiler zijn dan 1:6. De schuifsterkte tussen het overlaminaat en de delen van de tank waaraan het is gehecht, mag niet lager zijn dan:

tR is de interlaminaire afschuifsterkte volgens ISO 14130:1997 en Cor 1:2003;

Q is de belasting per breedte-eenheid die de verbinding onder de statische en dynamische belastingen moet opnemen;

K is de factor die overeenkomstig 6.13.2.5 wordt berekend voor de statische en dynamische spanningen;

l is de lengte van het overlaminaat.

γ is de kerffactor die de gemiddelde verbindingsspanning relateert aan de piekverbindingsspanning op de plaats van het begin van de breuk.

6.13.2.10

Metalen flenzen en hun sluitingen zijn toegestaan voor gebruik in vezelgewapende kunststof reservoirs, overeenkomstig de ontwerpeisen van 6.8.2. Openingen in het reservoir moeten zodanig worden versterkt dat ten minste dezelfde veiligheidsmarges tegenover de statische en dynamische belastingen als genoemd in 6.9.2.5 en worden gewaarborgd als voor het reservoir zelf. Het aantal openingen moet tot een minimum worden beperkt. De verhouding van de beide assen van ovaalvormige openingen mag niet meer bedragen dan 2.

Indien metalen flenzen of onderdelen door middel van verlijming in de vezelgewapende kunststof wand worden geïntegreerd, dan is de in 6.13.2.10 vermelde karakteriseringsmethode van toepassing op de verbinding tussen het metaal en de vezelgewapende kunststof. Indien de metalen flenzen of onderdelen op een andere wijze worden bevestigd, b.v. door middel van schroefdraadverbindingen, dan zijn de desbetreffende bepalingen van de relevante norm voor drukvaten van toepassing.

6.13.2.11

Voor het ontwerp van aan het reservoir bevestigde flenzen en leidingen, moet ook rekening worden gehouden met de kracht benodigd voor het vastzetten van bouten.

Controleberekeningen van de sterkte van de wand moeten worden uitgevoerd met behulp van de eindige-elementenmethode, waarbij worden gesimuleerd de opleggingen van de wand, de verbindingen binnen de met vezelgewapende kunststof wand, de verbindingen tussen de met vezelgewapende kunststof wand, de bevestigingen en de uitrusting van de constructie, en de openingen.

6.13.2.13

De tank moet zijn ontworpen om zonder aanzienlijke lekkage, bestand te zijn tegen een volledige blootstelling aan brand gedurende 30 minuten als gespecificeerd in de beproevingsvoorwaarden in 6.13.4.3.4. Met instemming van de bevoegde autoriteit kan van de beproeving worden afgezien , indien voldoende bewijs kan worden geleverd door beproeving met vergelijkbare tankontwerpen.

6.13.2.14

Bijzondere voorschriften voor het vervoer van stoffen met een vlampunt van ten hoogste 60°C

Tanks van vezelgewapende kunststof die worden gebruikt voor het vervoer van stoffen met een vlampunt van ten hoogste 60°C moeten voldoen aan de voorschriften van 6.9.2.2.3.14.

6.13.2.14.1

De elektrische oppervlakteweerstand van de binnenkant en de buitenkant van het reservoir, zoals vastgesteld door middel van metingen, mag niet hoger zijn dan 109 ohm. Dit kan worden bereikt door gebruik te maken van toevoegingen in de hars of van geleidende lagen tussen de laminaten, zoals een netwerk van metaal of koolstof.

6.13.2.14.2

De eerste meting van de elektrische oppervlakteweerstand en weerstand tegen ontlading moet worden verricht aan elke vervaardigde tank of aan een monster van het reservoir volgens een procedure die door de bevoegde autoriteit wordt erkend.

6.13.2.14.3

De weerstand tegen ontlading naar de aarde van elke tank moet worden gemeten als deel van het periodieke onderzoek volgens een door de bevoegde autoriteit erkende procedure.

6.13.2.14.4

De eerste meting van de elektrische oppervlakteweerstand en weerstand tegen ontlading moet worden verricht aan elke vervaardigde tank of aan een monster van het reservoir volgens een procedure die door de bevoegde autoriteit wordt erkend.

6.13.2.14.5

De weerstand tegen ontlading naar de aarde van elke tank moet worden gemeten als deel van het periodieke onderzoek volgens een door de bevoegde autoriteit erkende procedure.

6.13.3

Uitrustingsdelen

6.13.3.2

Wanneer zij vermeld staan onder een positie in kolom (13) van tabel A van hoofdstuk 3.2, gelden bovendien de bijzondere bepalingen van 6.8.4 b) (TE)

6.13.4

Typekeuring en typegoedkeuring

6.13.4.1

Voor elk ontwerp van een type tank van vezelgewapende kunststof moeten de materialen ervan en een representatief ontwerptype worden onderworpen aan een ontwerptypekeuring, zoals onderstaand is vermeld.

6.13.4.2

Materiaalbeproeving

6.13.4.2.1

Voor de toe te passen harsen moeten de rek bij breuk volgens norm EN ISO 527-2:2012 en de warmtevormbestendigheidstemperatuur volgens norm EN ISO 75-1:2020 worden bepaald.

6.13.4.2.2

Aan de hand van uit het reservoir gesneden monsters moeten de volgende eigenschappen worden bepaald. Monsters die parallel zijn vervaardigd mogen alleen worden gebruikt als het onmogelijk is, uit het reservoir monsters te snijden. Voorafgaand aan de beproeving, moet eventuele bekleding worden verwijderd.

De beproevingen moeten omvatten:

- de dikte van de laminaten van de centrale wand van het reservoir en van de eindbodems;

- het gehalte (massa) en de samenstelling van de samengestelde versterkingsvezels volgens EN ISO 1172:1998 of ISO 14127:2008, de oriëntatie en opbouw van samengestelde versterkingslagen;

- treksterkte, rek bij breuk en elasticiteitsmodulus volgens norm EN ISO 527-4:1997 of EN ISO 527- 5:2009 voor de omtrek- en lengte van de wand. Voor gebieden van de vezelgewapende kunststof wand worden beproevingen uitgevoerd op representatieve laminaten overeenkomstig EN ISO 527-4:1997 of EN ISO 527-5:2009 voor het beoordelen van de geschiktheid van de veiligheidsfactor (K). Er moeten ten minste zes monsters per treksterktemeting worden gebruikt en de treksterkte moet worden genomen als het gemiddelde verminderd met tweemaal de standaardafwijking;

- de buigsterkte en de doorbuiging, vastgesteld met de buigkruipproef volgens norm EN ISO 14125:1998 + AC:2002 + A1:2011 gedurende 1.000 uur met een monster met een minimum breedte van 50 mm en een oplegafstand van ten minste 20 maal de wanddikte.

- De kruipfactor α wordt bepaald door het gemiddelde te nemen van de resultaten van ten minste twee proefstukken met de onder (d) beschreven configuratie, onderworpen aan kruip in driepunts- of vierpuntsbuigingen bij de vastgestelde maximale ontwerptemperatuur overeenkomstig 6.13.2.1

gedurende een periode van 1.000 uur. Voor elk proefstuk moet de volgende proef worden uitgevoerd:- Plaats het proefstuk onbelast in de buigmachine in een oven die is afgesteld op de maximale ontwerptemperatuur en laat het proefstuk gedurende minimaal 60 minuten acclimatiseren;

- Door belasting het proefstuk buigen overeenkomstig EN ISO 14125:1998 + AC:2002 + A1:2011 bij een buigspanning die gelijk is aan de volgens d) bepaalde sterkte, gedeeld door vier. De mechanische belasting zonder onderbreking gedurende ten minste 1.000 uur op de maximale ontwerptemperatuur houden;

- Meet de begindoorbuiging zes minuten na het aanbrengen van de volledige belasting in e), ii). Het proefstuk moet in de proefopstelling belast blijven;

- Meet de einddoorbuiging 1.000 uur na de toepassing van de volledige belasting in punt e), ii); en

- Bereken de kruipfactor α door de begindoorbuiging uit e) iii) te delen door de einddoorbuiging uit e) iv).

- De verouderingsfactor β wordt bepaald door het gemiddelde te nemen van de resultaten van ten minste twee proefstukken met de onder d) beschreven configuratie, onderworpen aan een statische drie- of vierpuntsbuigbelasting in combinatie met onderdompeling in water bij de maximale ontwerptemperatuur overeenkomstig 6.13.2.1 gedurende een periode van 1.000 uur. Voor elk proefstuk moet de volgende proef worden uitgevoerd:

- Vóór het testen of conditioneren moeten de monsters gedurende 24 uur in een oven bij 80 °C worden gedroogd;

- Het proefstuk wordt in drie- of vierpuntsbuigingen bij omgevingstemperatuur belast overeenkomstig EN ISO 14125:1998 + AC:2002 + A1:2011, bij een buigspanningsniveau dat gelijk is aan de sterkte bepaald in d) gedeeld door vier. Meet de begindoorbuiging 6 minuten na het uitoefenen van de volledige belasting. Het proefstuk uit de proefbank nemen;

- Het onbelaste proefstuk in water onderdompelen bij de maximale ontwerptemperatuur gedurende een periode van ten minste 1.000 uur zonder onderbreking van de conditioneringsperiode in water. Na afloop van de conditioneringsperiode de proefstukken uitnemen, vochtig houden bij

omgevingstemperatuur en binnen drie dagen f) iv) voltooien; - Het proefstuk wordt aan een tweede ronde van statische belasting onderworpen, op identieke wijze als onder f), ii). De doorbuiging wordt gemeten zes minuten nadat de belasting volledig is uitgeoefend. Het proefstuk wordt uit de proefbank genomen, en

- Bereken de verouderingsfactor β door de begindoorbuiging van f) ii) te delen door de einddoorbuiging van f) iv).

- De onderlinge schuifsterkte van de laminaten ter plaatse van de verbindingen moet worden gemeten door het onderwerpen van representatieve monsters aan de trekproef volgens norm EN ISO 14130:1997.

- De doelmatigheid van de eigenschappen van de gevormde thermoplastische hars of van de uitharding van de thermohardende hars en van de processen van na-uitharding voor laminaten, naar gelang van het geval, moet worden bepaald met behulp van een of meer van de volgende methoden:

- Directe bepaling van de gevormde thermoplastische hars of de mate van uitharding van de thermohardende hars: glasovergangstemperatuur (Tg) of smelttemperatuur (Tm) bepaald onder gebruikmaking van differentiële scanning calorimetrie (DSC) volgens EN ISO 11357-2:2020; of

- Indirecte bepaling van gevormde thermoplastische hars of de mate van uitharding van de thermohardende hars:

- HDT volgens EN ISO 75-1:2020;

- Tg of Tm bij gebruik van de thermo-mechanische analyse (TMA) volgens ISO 11359-1:2014

- Dynamische thermo-mechanische analyse (DMA) volgens ISO 6721-11:2019;

- Barcol beproeving volgens ASTM D2583:2013-03 of EN 59:2016.6.13.4.2.3 De onderlinge schuifsterkte van de laminaten ter plaatse van de verbindingen moet worden gemeten door het onderwerpen van representatieve monsters aan de trekproef volgens norm EN ISO 14130:1997

6.13.4.2.3

De voorschriften van 6.9.2.7.1.3 gelden voor de chemische compatibiliteit.

6.13.4.2.4

De chemische compatibiliteit van het reservoir met de te vervoeren stoffen moet met instemming van de bevoegde autoriteit met een van de volgende methoden worden aangetoond.

Hierbij moet rekening worden gehouden met alle aspecten van de compatibiliteit van de materialen van het reservoir en zijn uitrusting met de te vervoeren stoffen met inbegrip van chemische aantasting van het reservoir, initiëring van gevaarlijke reacties van de inhoud en gevaarlijke reacties tussen beide.

- Voor het vaststellen van eventuele aantasting van het reservoir, moeten representatieve, uit het reservoir genomen monsters, met inbegrip van eventuele binnenbekledingen met lassen, gedurende 1000 uur bij 50 oC worden onderworpen aan de chemische compatibiliteitsproef volgens norm EN 977:1997. Vergeleken met een niet beproefd monster, mag het verlies aan sterkte en elasticiteitsmodulus zoals gemeten met de buigproef volgens norm EN 978:1997 niet meer zijn dan 25%. Scheuren, blazen, vorming van putjes, alsmede het loslaten van lagen en bekledingen en een ruw oppervlak zijn niet

aanvaardbaar. - Gewaarmerkte en gedocumenteerde gegevens over positieve ervaringen omtrent de compatibiliteit van de betreffende te laden stoffen met de materialen van het reservoir waarmee zij bij bepaalde temperaturen, gedurende bepaalde tijden en onder eventuele andere relevante gebruikscondities in contact komen.

- Technische gegevens die zijn gepubliceerd in relevante literatuur, normen of andere bronnen, en die voor de bevoegde autoriteit aanvaardbaar zijn.

6.13.4.3

Typekeuring

Een representatief prototype tank moet worden onderworpen aan proeven zoals hierna genoemd. Hiertoe mag zonodig bedrijfsuitrusting door andere elementen worden vervangen.

6.13.4.3.1

Er moet worden gecontroleerd of het prototype overeenstemt met de ontwerpspecificaties. Dit houdt onder andere een inwendige en uitwendige visuele controle in en het meten van de belangrijkste afmetingen.

6.13.4.3.2

Het prototype, voorzien van rekstrookjes op alle plaatsen waar een vergelijking met de ontwerpberekening vereist is, moet worden onderworpen aan de volgende belastingen, waarbij de verkregen waarden van de opgetreden rek moeten worden genoteerd:

- Tot de maximale vullingsgraad met water gevuld. De meetwaarden moeten worden gebruikt voor het ijken van de ontwerpberekening volgens 6.13.2.5;

- Tot de maximale vullingsgraad met water gevuld en onderworpen aan versnellingen in alle drie richtingen door middel van rij- en remproeven waarbij het prototype op een voertuig is bevestigd. Ter vergelijking met de ontwerpberekening volgens 6.13.2.5 moeten de geregistreerde spanningen met betrekking tot het quotiënt van de in 6.8.2.1.2 voorgeschreven versnellingen worden geëxtrapoleerd en gemeten;

- Gevuld met water en onderworpen aan de gespecificeerde beproevingsdruk. Onder deze belasting mag het reservoir geen zichtbare schade of lekkage vertonen.

6.13.4.3.3

De voorschriften van 6.9.2.7.1.4 gelden voor de kogelvalproef.

6.13.4.3.4

De voorschriften van 6.9.2.7.1.5 gelden voor de brandbestendigheidsproef.

6.13.4.4

Typegoedkeuring

6.13.4.4.1

De bevoegde autoriteit of een door deze aangewezen instantie moet met betrekking tot elk nieuw type tank een goedkeuring afgeven waarin wordt bevestigd dat het ontwerp geschikt is voor het beoogde doel en voldoet aan de constructie- en uitrustingsvoorschriften van dit hoofdstuk, alsmede aan de bijzondere bepalingen die van toepassing zijn op de te vervoeren stoffen.

6.13.4.4.2

De goedkeuring moet zijn gebaseerd op de berekening en het beproevingsrapport, met inbegrip van de resultaten van alle materiaal- en prototypekeuringen en de vergelijking ervan met de ontwerpberekening, en moet verwijzen naar de ontwerptypespecificaties en het kwaliteitssysteem.

6.13.4.4.3

De goedkeuring moet de stoffen of de groep stoffen vermelden waarvan de compatibiliteit met het reservoir is gewaarborgd. Hun chemische benamingen of de overeenkomstige verzamelaanduiding (zie 2.1.1.2), en hun klasse en classificatiecode moeten worden aangegeven.

6.13.4.4.4

Bovendien moet de goedkeuring gespecificeerde ontwerp- en drempelwaarden (zoals levensduur, bedrijfstemperatuurbereik, bedrijfs- en beproevingsdrukken, materiaalgegevens) vermelden, alsmede alle te nemen voorzorgen voor de fabricage, het beproeven, de typegoedkeuring, de kenmerking en het gebruik van elke tank die in overeenstemming met het goedgekeurde ontwerptype wordt vervaardigd.

6.13.4.4.5

Er moet een onderzoeksprogramma voor de gebruiksduur worden opgesteld, dat deel moet uitmaken van de gebruikshandleiding, om de toestand van de tank te controleren bij periodieke onderzoeken. Het onderzoeksprogramma moet worden toegespitst op de kritieke spanningspunten die vastgesteld zijn in de volgens 6.13.2.5 uitgevoerde ontwerpanalyse. De onderzoeksmethode moet rekening houden met de potentiële beschadigingswijze op de plaats van de kritische spanning (bv. trekspanning of interlaminaatspanning). Het onderzoek moet een combinatie zijn van visuele en niet-destructieve beproevingen (bv. akoestische emissies, ultrasoon evaluatie, thermografisch onderzoek). Voor verwarmingselementen moet het onderzoeksprogramma voor de gebruiksduur een onderzoek van de wand of van de representatieve locaties ervan bevatten voor de beoordeling van de effecten van oververhitting.

6.13.5

Inspecties

6.13.5.1

Voor elke tank die overeenkomstig het goedgekeurde ontwerp is vervaardigd, moeten materiaalbeproevingen en inspecties worden uitgevoerd, zoals onderstaand is aangegeven.

6.13.5.1.1

De materiaalbeproevingen volgens 6.13.4.2.2, behalve de trekproef en een vermindering van de testduur voor de buig-kruipproef tot 100 uur, moeten met uit het reservoir genomen monsters worden uitgevoerd. Monsters die parallel zijn vervaardigd mogen alleen worden gebruikt als het onmogelijk is uit het reservoir gesneden monsters te gebruiken. Aan de goedgekeurde ontwerpwaarden moet worden voldaan.

6.13.5.1.2

Bij het eerste onderzoek en de beproeving moet worden nagegaan dat de constructie van tank is uitgevoerd overeenkomstig het kwaliteitssysteem volgens 6.9.2.2.2. Reservoirs en hun uitrusting moeten, hetzij samen, hetzij afzonderlijk, een eerste onderzoek ondergaan vóór ze in gebruik worden genomen. Dit onderzoek moet omvatten:

- een controle van de overeenstemming met het goedgekeurde ontwerp;

- een controle van de ontwerpkenmerken;

- een inwendig en uitwendig onderzoek;

- een hydraulische proefpersing bij de beproevingsdruk, aangegeven op de in 6.8.2.5.1 voorgeschreven plaat;

- een controle van de werking van de uitrusting;

- een dichtheidsproef, indien het reservoir en zijn uitrusting afzonderlijk aan de proefpersing zijn onderworpen.

6.13.5.3

De eerste en periodieke onderzoeken volgen bovendien het beproevingsprogramma voor de gebruiksduur en alle bijbehorende beproevingsmethoden volgens 6.13.4.4.5

6.13.5.4

De onderzoeken en beproevingen volgens 6.13.5.1 en 6.13.5.2 moeten door een door de bevoegde autoriteit erkende onderzoeksinstantie worden uitgevoerd. Er moeten certificaten worden afgegeven waarop de resultaten van deze activiteiten vermeld staan. Deze certificaten moeten verwijzen naar de lijst van de stoffen waarvan het vervoer in dit reservoir volgens 6.13.4.4 is toegestaan.

6.13.6

Kenmerking

6.13.6.1

Voor het merken van tanks van vezelgewapende kunststof gelden de voorschriften van 6.8.2.5, met de volgende wijzigingen:

- de tankplaat mag ook als laminaat aan het reservoir worden vastgehecht of uit geschikte kunststoffen bestaan;

- het ontwerptemperatuurbereik moet altijd worden aangegeven;

- als een tankcode wordt vereist in overeenstemming met 6.8.2.5.2, dan moet het tweede deel van de tankcode de hoogste waarde bevatten van de berekende toegestane druk voor de stoffen die mogen worden vervoerd conform het certificaat van type goedkeuring.

6.13.6.2

6.13.6.3

Wanneer zij vermeld staan onder een positie in kolom (13) van tabel A van hoofdstuk 3.2, gelden bovendien de bijzondere bepalingen van 6.8.4 e) (TM).